- Главная

- Справочник

- Словарь терминов

Словарь терминов

Латексная краска.

Латексными красками обычно называют ЛКМ для внутренних работ более высокого качества, образующие долговечные, устойчивые к смыванию матовые или глянцевые покрытия. Их используют для окрашивания общественных зданий, школ, больниц и других объектов, когда предъявляются высокие требования к долговечности, качеству и очищаемости покрытий.

Латексные краски содержат большее количество дисперсии, их ОКП (объемная концентрация пигмента) составляет 25—40%, содержание нелетучих веществ — 40—50%. Они могут образовывать покрытия с блеском 20—60%. В качестве дисперсий для латексных красок из-за хорошего соотношения цена — качество используют дисперсии стиролакриловых сополимеров. Кроме традиционных дисперсий, образующих пленку при помощи коалесцента или пластификатора, для этих материалов все чаще применяют дисперсии с МТП <3°С с незначительным запахом, которые можно использовать без растворителя. Количество пигментов и наполнителей в рецептуре латексных красок невелико (аналогично водно-дисперсионным краскам, образующим глянцевые покрытия), поэтому дисперсии для латексных красок должны быть нелипнущими, иметь хорошую пигментоемкость, а образующиеся покрытия устойчивы к слипанию и грязеудержанию. Для более «мягких» сополимеров эти свойства могут быть достигнуты путем оптимизации системы стабилизации дисперсий, сшивкой или получением дисперсий со структурой частиц «ядро—оболочка». Альтернативным решением может быть получение смесей мягких (МТП<3°С) и более твердых (МТП>15°С) дисперсий.

Так как часто латексные краски наносят на старые алкидные покрытия, для их производства целесообразно использовать стиролакриловые дисперсии, содержащие промоторы адгезии. Обычно для обеспечения высокой укрывистости и белизны покрьтий рецептуры латексных красок должны содержать большое количество диоксида титана (15—20%), который частично можно заменить на органический белый пигмент (непрозрачную дисперсию).

Грунты.

Раньше грунты изготавливали из растворов полимеров (олигомеров), так как они хорошо проникают внутрь пористых подложек и повышают их прочность на достаточную глубину.

В настоящее время в связи с ужесточением требований к охране окружающей среды расширяется использование водно-дисперсионных грунтов на основе полимерных дисперсий.

Из-за необходимости устойчивости к гидролизу водно-дисперсионные грунты изготавливают на основе дисперсий стиролакриловых или чисто акриловых сополимеров. Предпочтение, как правило, отдается мягким дисперсиям с хорошими пленкообразующими свойствами без добавления коалесцента. Покрытия на основе таких дисперсий обладают незначительной липкостью и обеспечивают хорошую адгезию к верхнему покрытию.

Эксперименты показали, что дисперсные системы хуже, чем растворы, проникают внутрь пористых строительных материалов. Тем не менее глубина проникновения в минеральные материалы современных ультратонких акриловых дисперсий с размером частиц 30—60 нм и содержанием нелетучих веществ 30-42% сравнима с данными для растворов полимеров. Чтобы обеспечить хорошую проницаемость, размер частиц полимера должен быть примерно в 10 раз меньше диаметра пор подложки. Глубину проникновения дисперсий и фунтов на их основе внутрь различных субстратов можно на-блюдать в УФ-свете с помощью маркировки материала флуоресцентными красителями. В этом случае сами красители, должны быть химически связаны с частицами полимера при помощи активных групп, чтобы не принимать во внимание их проницаемость.

В большинстве случаев размер частиц дисперсии 100—200 нм вполне до¬статочен для хорошего укрепления поверхности строительных подложек с крупными порами. Стандартные акриловые дисперсии, например Acronal 290 D, используют в качестве основы для пигментированных фунтов. Простейшим способом получения фунта является разбавление водно-дисперсионной краски, используемой для нанесения верхнего покрытия.

Грунты, к которым предъявляются повышенные требования, производят по специальным рецептурам без пигментов с применением ультратонких акриловых дисперсий.

Для получения дисперсий с размером частиц менее 100 нм, устойчивых к воздействию электролитов, необходимо оптимизировать стабилизацию дисперсии, используя в процессе эмульсионной полимеризации 2—10% (от массы) мономеров сильных поверхностно-активных анионных эмульгаторов. При увеличении количества эмульгатора размер частиц уменьшается, как эго показано на примере полистирольной дисперсии, содержащей в качестве эмульгатора сульфированный этоксилированный жирный спирт. Размер частиц снижается до минимального значения, определяемого содержанием полимера, полярностью мономеров и типом эмульгатора. Путем оптимизации процесса эмульсионной полимеризации, т.е. системы инциирования и эмульгирования, можно получать акриловые дисперсии с размерами частиц 20—50 нм и требуемым содержанием нелетучих веществ. Следует помнить, что низкая концентрация дисперсии в грунтах позволяет предотвратить коагуляцию в результате воздействия растворимых солей из субстрата.

Рецептуры грунтов.

Непигментированные грунты с хорошей проникающей способностью содержат приблизительно 10% нелетучих веществ и состоят, как правило, из следующих компонентов:

— акриловая дисперсия с размером частиц ~60 нм;

— пеногаситель;

— консервант;

— коалесцент (в зависимости от МТП дисперсии);

— пигментная паста — до 1%;

— вода.

Расход грунта составляет 25—100 г/м2 в зависимости от адсорбирующей способности подложки.

Пигментированные грунты содержат больше пленкообразователя, чем непигментированные, но имеют более низкую вязкость, чем материалы для верхнего покрытия. Они должны образовывать тонкую пленку и заполнять поры. ОКП таких материалов должна быть ниже КОКП (критической объемной концентрации пигмента). Пигментированные грунты обычно используют для повышения укрывистости на первой стадии окрашивания цветной подложки.

Для правильного выбора подходящего фунта необходимо определить глубину проникновения внутрь пористых субстратов (гипс, песчаник) и адгезию при отрыве как к подложке, так и к материалу выбранному для отделочного покрытия.

Классификация строительных материалов по пожарной опасности

(гл. 3 ст. 13 ФЗ от 22.07.2008 № 123-ФЗ)

Пожарная опасность строительных материалов характеризуется следующими свойствами:

- горючесть;

- воспламеняемость;

- способность распространения пламени по поверхности;

- дымообразующая способность;

- токсичность продуктов горения.

По горючести строительные материалы подразделяются на горючие (Г) и негорючие (НГ).

Строительные материалы относятся к негорючим при следующих значениях параметров горючести, определяемых экспериментальным путем: прирост температуры — не более 50 градусов Цельсия, потеря массы образца — не более 50 процентов, продолжительность устойчивого пламенного горения — не более 10 секунд.

Строительные материалы, не удовлетворяющие хотя бы одному из указанных в части 4 настоящей статьи значений параметров, относятся к горючим. Горючие строительные материалы подразделяются на следующие группы:

1) слабогорючие (Г1), имеющие температуру дымовых газов не более 135 градусов Цельсия, степень повреждения по длине испытываемого образца не более 65 процентов, степень повреждения по массе испытываемого образца не более 20 процентов, продолжительность самостоятельного горения 0 секунд;

2) умеренногорючие (Г2), имеющие температуру дымовых газов не более 235 градусов Цельсия, степень повреждения по длине испытываемого образца не более 85 процентов, степень повреждения по массе испытываемого образца не более 50 процентов, продолжительность самостоятельного горения не более 30 секунд;

3) нормальногорючие (ГЗ), имеющие температуру дымовых газов не более 450 градусов Цельсия, степень повреждения по длине испытываемого образца более 85 процентов, степень повреждения по массе испытываемого образца не более 50 процентов, продолжительность самостоятельного горения не более 300 секунд;

4) сильногорючие (Г4), имеющие температуру дымовых газов более 450 градусов Цельсия, степень повреждения по длине испытываемого образца более 85 процентов, степень повреждения по массе испытываемого образца более 50 процентов, продолжительность самостоятельного горения более 300 секунд.

Для материалов, относящихся к группам горючести Г1-ГЗ, не допускается образование горящих капель расплава при испытании (для материалов, относящихся к группам горючести Г1 и Г2, не допускается образование капель расплава). Для негорючих строительных материалов другие показатели пожарной опасности не определяются и не нормируются.

По воспламеняемости горючие строительные материалы (в том числе напольные ковровые покрытия) в зависимости от величины критической поверхностной плотности теплового потока подразделяются на следующие группы:

1) трудновоспламеняемые (В1), имеющие величину критической поверхностной плотности теплового потока более 35 киловатт на квадратный метр;

2) умеренновоспламеняемые (В2), имеющие величину критической поверхностной плотности теплового потока не менее 20, но не более 35 киловатт на квадратный метр;

3) легковоспламеняемые (ВЗ), имеющие величину критической поверхностной плотности теплового потока менее 20 киловатт на квадратный метр.

По скорости распространения пламени по поверхности горючие строительные материалы (в том числе напольные ковровые покрытия) в зависимости от величины критической поверхностной плотности теплового потока подразделяются на следующие группы:

1) нераспространяющие (РП1), имеющие величину критической поверхностной плотности теплового потока более 11 киловатт на квадратный метр;

2) слабораспространяющие (РП2), имеющие величину критической поверхностной плотности теплового потока не менее 8, но не более 11 киловатт на квадратный метр;

3) умереннораспространяющие (РПЗ), имеющие величину критической поверхностной плотности теплового потока не менее 5, но не более 8 киловатт на квадратный метр;

4) сильнораспространяющие (РП4), имеющие величину критической поверхностной плотности теплового потока менее 5 киловатт на квадратный метр.

По дымообразующей способности горючие строительные материалы в зависимости от значения коэффициента дымообразования подразделяются на следующие группы:

1) с малой дымообразующей способностью (Д1), имеющие коэффициент дымообразования менее 50 квадратных метров на килограмм;

2) с умеренной дымообразующей способностью (Д2), имеющие коэффициент дымообразования не менее 50, но не более 500 квадратных метров на килограмм;

3) с высокой дымообразующей способностью (ДЗ), имеющие коэффициент дымообразования более 500 квадратных метров на килограмм.

По токсичности продуктов горения горючие строительные материалы подразделяются на следующие группы в соответствии с таблицей 2 приложения к настоящему Федеральному закону:

1) малоопасные (Т1);

2) умеренноопасные (Т2);

3) высокоопасные (ТЗ);

4) чрезвычайно опасные (Т4).

В зависимости от групп пожарной опасности строительные материалы подразделяются на следующие Классы пожарной опасности:

|

Свойства пожарной опасности строительных материалов |

Класс пожарной опасности строительных материалов в зависимости от групп |

|||||

|

КМ0 |

КМ1 |

КМ2 |

КМ3 |

КМ4 |

КМ5 |

|

|

Горючесть |

НГ |

Г1 |

Г1 |

Г2 |

Г2 |

Г4 |

|

Воспламеняемость |

— |

В1 |

В1 |

В2 |

В2 |

В3 |

|

Дымообразующая способность |

— |

Д1 |

Д3+ |

Д3 |

Д3 |

Д3 |

|

Токсичность продуктов горения |

— |

Т1 |

Т2 |

Т2 |

Т3 |

Т4 |

|

Распространение пламени по поверхности для покрытия полов |

— |

РП1 |

РП1 |

РП1 |

РП2 |

РП4 |

Пигменты.

Пигменты в рецептурах ВД-ЛКМ используют не только для обеспечения необходимых укрывистости и цвета покрытий, но и повышения атмосферостойкости и стойкости к действию УФ-излучения. В настоящее время наиболее широко применяемым белым пигментом является диоксид титана благодаря более высокому коэффициенту преломления, чем у оксида и сульфида цинка и литопона. Последние мало используются, потому что не обеспечивают высокой белизны и укрывистости покрытия, более склонны к мелению. Обычно их применяют в рецептурах специальных фунгицидных покрытий для защиты каменной кладки.

В качестве цветных пигментов можно использовать как органические, так и неорганические соединения. Благодаря более высокой светостойкости, химической стабильности, лучшей диспергируемости в рецептурах ВД-ЛКМ применяют преимущественно неорганические пигменты, например оксиды железа или хрома.

Органические пигменты, как правило, используют в виде пигментных паст для колерования красок.

Кроме того, в последнее время в качестве пигментов применяют так называемые белые органические пигменты, представляющие собой непрозрачные частицы непленкообразующих полимерных дисперсий размером 300—400 нм, имеющих большое количество стирольных и карбоксильных групп. Частицы полимера имеют пустоты, заполненные воздухом, остающиеся в высушенном покрытии. Из-за различия коэффициентов преломления полимера и воздуха свет рассеивается и покрытие становится непрозрачным. Кроме того, благодаря оптимальным размерам непрозрачные частицы разделяют частицы диоксида титана, обеспечивая лучшее его распределение в отвержденном покрытии.

Органические белые пигменты в настоящее время используют для частичной замены дорогого диоксида титана в рецептурах латексных красок. Применение их в рецептурах отделочных материалов ограничено из-за неявного преимущества в цене и невозможности получать глянцевые покрытия.

Диоксид титана встречается в природе в трех кристаллических структурах: брукит, анатаз и рутил. Брукит технического значения не имеет. Модификации отличаются формой кристаллических решеток и имеют разные коэффициенты преломления: рутил — 2,70, анатаз — 2,55. Более высокий коэффициент преломления обеспечивает пигменту рутильной модификации большую укрывистость, что является его основным преимуществом по сравнению с анатазом. Кроме того, более высокая фотохимическая активность пигмента анатазной формы приводит к тому, что покрытия с его применением менее устойчивы к действию УФ-излучения и мелению. Таким образом, диоксид титана анатазной модификации может быть использован только в рецептурах красок для внутренних работ. Применение более дорогой рутильной модификации позволяет повысить укрывистость красок и стойкость покрытий к действию УФ-излучения, т.е. в рецептурах ЛКМ для наружных работ необходимо использовать только рутильную форму диоксида титана.

Цветные пигменты, применяемые в рецептурах ВД-ЛКМ, могут быть не-органическими (оксиды или сульфиды железа, кадмия, хрома, свинца, молибдат свинца, кобальт синий, газовая сажа) и органическими (фгалоцианиновые, азопигменты, хинокрвдоны, перилены, карбазолы). Более дешевые неорганические пигменты обеспечивают высокую устойчивость покрытий к УФ-излучению, но не позволяют получать краски ярких цветов. Для наружных покрытий целесообразно применять только оксиды металлов. Во многих случаях это способствует повышению устойчивости покрытий к действию щелочей. По экологическим причинам в настоящее время оксиды железа являются основными используемыми цветными неорганическими пигментами. Токсичные соединения свинца и кадмия в некоторых случаях можно заменить ванадатом висмута.

Наполнители.

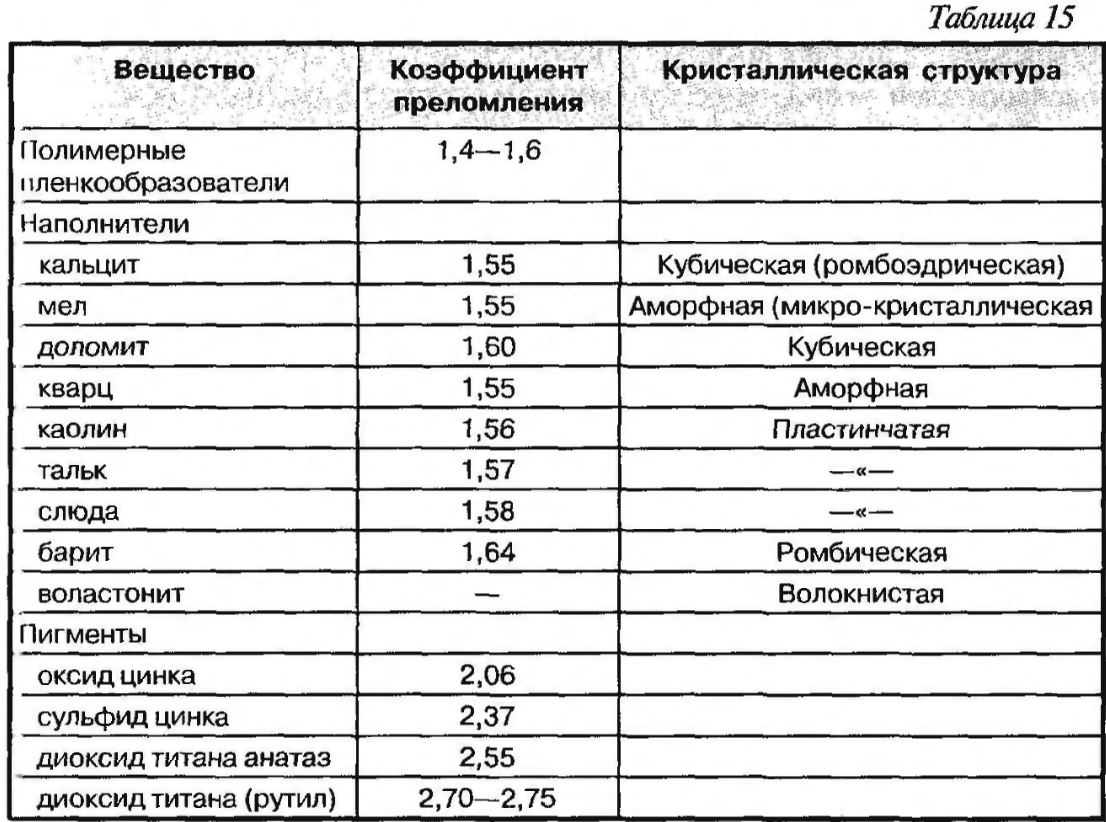

Наполнители — неорганические соединения, имеющие более низкий коэффициент преломления, чем пигменты (согласно DIN 55943, 55945 значение коэффициента преломления для наполнителей менее 1,7). Перечень стандартных пигментов и наполнителей различных кристаллических форм и значения их коэффициентов преломления приведены в табл. 15. Большинство наполнителей — это природные минералы: кальцит, мел, доломит, каолин, тальк, слюда, диатомитовая земля, барит, кварц. Но некорые из них получены реакцией осаждения (карбонат кальция или сульфат бария, пирогенный диоксид кремния). Плотность обычных наполнителей составляет 2,5—2,8, барита — 4 г/см3.

Наиболее часто применяемым наполнителем является карбонат кальция. В Западной Европе карбонат кальция в форме кристаллического кальцита и аморфного мела составляет 80—90% всех используемых наполнителей. В рецептурах многих ЛКМ в качестве наполнителя применяют только кальцит. Однако в рецептурах матовых красок может быть использовано до шести видов различных наполнителей, отличающихся по размеру частиц, кристаллической форме и активности.

Как правило, наполнители используют для снижения стоимости материалов, но иногда они могут применяться и для модификации свойств красок. При использовании наполнителей можно достигать значений ОКП > КОКП, при которых заполненные воздухом поры обеспечивают укрывистость высушенной пленки, позволяя таким образом экономить дорогой диоксид титана.

Наполнители повышают твердость покрытий, укрывистость и удельный вес краски, снижают ее себестоимость. Кроме того, тип наполнителя влияет на атмосферостойкость, устойчивость к истиранию, блеск покрытий, их устойчивость к загрязнению и газопроницаемость, а также на реологические свойства красок.

Основными свойствами наполнителей являются размер частиц, яркость и белизна. Чем мельче частицы, тем светлее наполнитель, но тем выше его впитывающая способность, характеризуемая маслоемкостью. Кристаллическая форма наполнителя существенно влияет на его способность к диспергированию и реологическую активность в жидких ЛКМ и физико-механические свойства покрытий.

В отличие от пластинчатых (каолин, тальк и слюда) или волокнистых наполнителей (воластонит), наполнители кубической или ромбоэдрической структуры (кальцит или доломит) легче диспергируются и обладают меньшей маслоемкостью. Пластинчатые и волокнистые наполнители улучшают физико-механические свойства покрытий и предотвращают образование трещин, действуя как армирующие агенты.